METAL ENJEKSİYON DÖKÜM

Metal enjeksiyon, genellikle metal enjeksiyon kalıplama (MIM) olarak adlandırılan, plastik enjeksiyon kalıplama ve toz metalurjisi tekniklerini birleştiren bir üretim yöntemidir. Küçük, karmaşık ve yüksek hassasiyete sahip metal parçaların üretiminde kullanılır ve geleneksel yöntemlerle üretimi zor veya maliyetli olan parçaların yapımına olanak tanır.

Süreç Özeti:

- Karıştırma: İnce metal tozu, plastik veya balmumu gibi bağlayıcı bir madde ile karıştırılarak 'hammadde' oluşturulur.

- Enjeksiyon Kalıplama: Bu hammadde, bir kalıba enjekte edilerek 'yeşil parça' adı verilen ön şekilli ürün elde edilir. Bu parça henüz mekanik olarak güçlü değildir.

- Bağlayıcıdan Arındırma (Debinding): Bağlayıcı madde, termal veya kimyasal yöntemlerle çıkarılır ve metal parçacıklarının bir arada durduğu gözenekli 'kahverengi parça' kalır.

- Sinterleme: Kahverengi parça, kontrollü bir ortamda ısıtılır ve metal partikülleri kaynaşarak yoğunluk ve mukavemet kazanır. Bu işlem sonucunda, genellikle dövme veya talaşlı imalatla üretilmiş parçalara yakın özellikte bir ürün elde edilir.

Metal Enjeksiyonun Avantajları:

- Karmaşık Şekiller: Yüksek hassasiyetle karmaşık ve detaylı şekiller üretilebilir.

- Geniş Malzeme Çeşidi: Paslanmaz çelik, titanyum, nikel gibi birçok metal ve alaşımla kullanılabilir.

- Yüksek Mukavemet ve Performans: Üretilen parçalar, genellikle dövme veya işlenmiş parçalara benzer mekanik özellikler taşır.

- Maliyet Verimliliği: Özellikle yüksek hacimli üretim için uygundur, bu da karmaşık parçalar için maliyetleri düşürebilir.

Uygulama Alanları:

Metal enjeksiyon; otomotiv, yapı aksesuarları, havacılık, tıbbi cihazlar, tüketici elektroniği ve silah sanayi gibi küçük ve yüksek mukavemetli parçalara ihtiyaç duyulan sektörlerde yaygın olarak kullanılır.

Bu yöntem, döküm enjeksiyondan farklıdır; metal enjeksiyon kalıplamada toz metal ve bağlayıcı karışımı kullanılır ve sinterleme yoluyla parçaların yoğunluk ve mukavemeti artırılır.

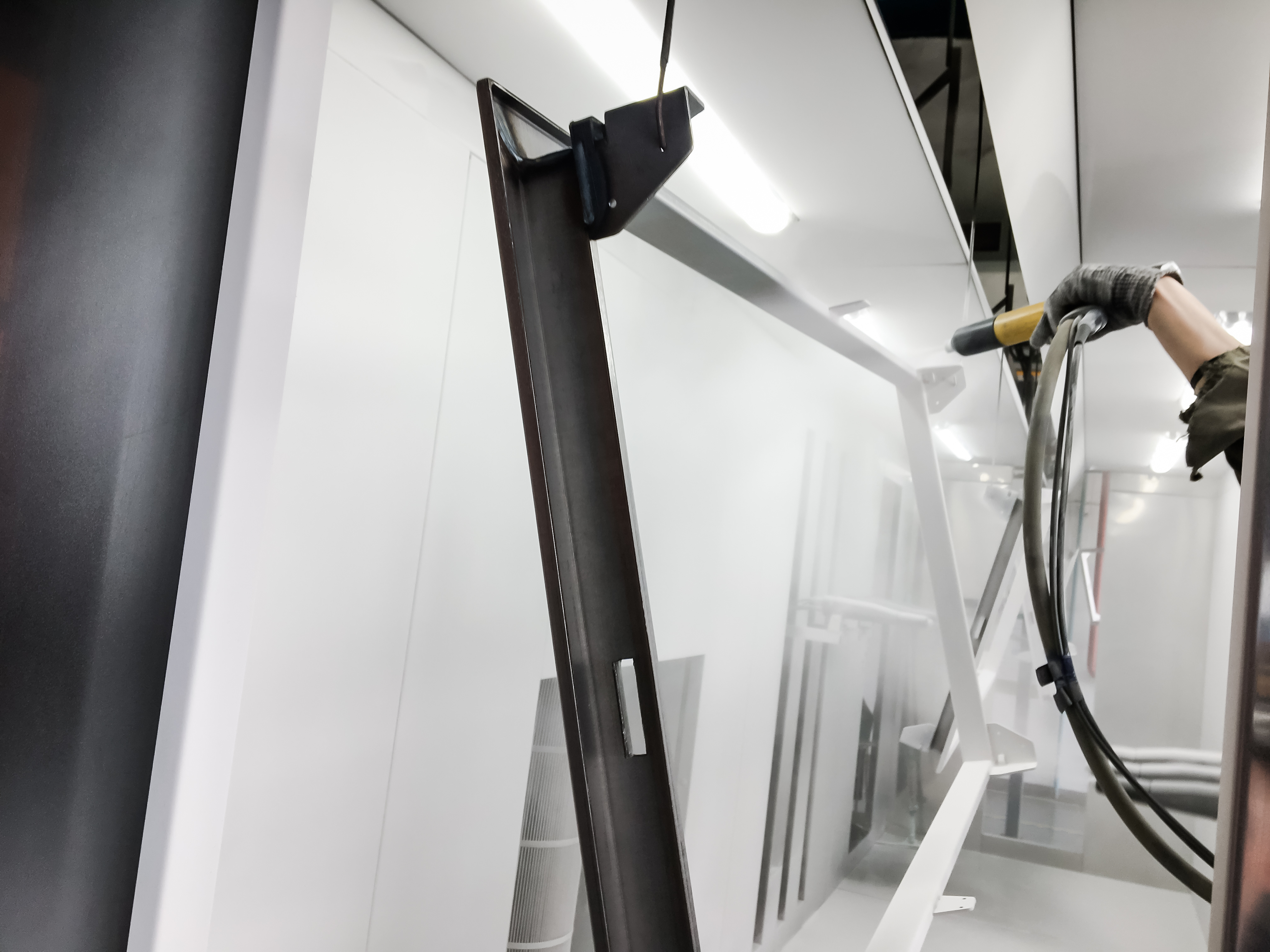

ELEKTRO STATİK TOZ BOYA

Elektrostatik toz boya, metallerin ve diğer iletken yüzeylerin korunması ve estetik görünüm kazanması amacıyla kullanılan bir kaplama yöntemidir. Bu yöntem, boyanın yüzeye tutunmasını sağlamak için elektrostatik yüklerin kullanıldığı çevre dostu ve dayanıklı bir uygulamadır.

Elektrostatik Toz Boya Süreci:

- Hazırlık: Yüzey, boyanın en iyi şekilde tutunabilmesi için temizlenir ve genellikle ya kimyasal çözücüler ya da mekanik yöntemlerle yağdan ve kirden arındırılır. Bu adım, kaplamanın kalitesini ve dayanıklılığını artırır.

- Toz Boya Uygulaması: Toz boya, özel bir püskürtme tabancası kullanılarak yüzeye uygulanır. Bu tabanca, toz partiküllerini elektrostatik olarak yükleyerek onları boyanacak nesnenin yüzeyine çeker. Yüzey de topraklanarak boya parçacıklarının etkin şekilde yapışmasını sağlar.

- Pişirme: Boya uygulandıktan sonra, parça fırına yerleştirilir ve yüksek sıcaklıklarda (genellikle 160-200°C) pişirilir. Bu işlem sırasında, toz boya eriyerek yüzeyde düzgün, sert ve dayanıklı bir kaplama oluşturur.

Avantajları:

- Dayanıklılık: Toz boya, çizilmelere, darbelere, kimyasallara ve korozyona karşı oldukça dayanıklıdır.

- Çevre Dostu: Bu yöntem, solvent içermez ve uçucu organik bileşen (VOC) salınımı yoktur, bu da çevre için daha güvenli bir seçenek olmasını sağlar.

- Ekonomik: Toz boya süreci, fazla boyanın geri dönüştürülebilmesi sayesinde ekonomik bir çözüm sunar. Kaplama işlemi tek seferde tamamlanabilir, bu da verimliliği artırır.

- Geniş Renk ve Doku Seçenekleri: Elektrostatik toz boya, mat, parlak, metalik gibi farklı yüzey efektleri ve renk seçenekleri sunar.

Dezavantajları:

- Yüzey Hazırlığının Önemi: Yüzeyin iyi bir şekilde hazırlanması önemlidir, aksi takdirde kaplama düzgün tutunmaz.

- Ekipman Gereksinimi: Elektrostatik toz boyama işlemi için özel püskürtme ekipmanları ve fırın gereklidir.

- İletken Olma Gerekliliği: Genellikle iletken malzemeler üzerine uygulanır; iletken olmayan yüzeylerin boyanabilmesi için önceden işlemden geçirilmesi gerekebilir.

Uygulama Alanları:

- Otomotiv: Jantlar, şasi ve motor parçaları gibi parçalar.

- Ev Eşyaları: Beyaz eşyalar, mobilyalar ve raf sistemleri.

- Endüstriyel Ürünler: Makine parçaları, elektrikli aletler.

- Mimari: Alüminyum profiller ve dış cephe uygulamaları.

Elektrostatik toz boya, dayanıklılığı, çevre dostu özellikleri ve estetik sonuçları nedeniyle birçok sektörde tercih edilen bir kaplama yöntemidir.

AR-GE

Araştırma ve Geliştirme (Ar-Ge) bölümü, bir şirketin veya kuruluşun yenilikçi ürünler, süreçler veya hizmetler tasarlayıp geliştirmesinden sorumlu olan birimidir. Ar-Ge, teknolojiye dayalı bir rekabet avantajı sağlamak ve kurumun uzun vadeli büyümesini desteklemek için stratejik bir öneme sahiptir.

Ar-Ge Bölümünün Temel İşlevleri:

- Yenilikçilik: Yeni ürün veya hizmetlerin geliştirilmesi ve mevcut olanların iyileştirilmesi için sürekli araştırma ve geliştirme faaliyetlerinde bulunmak.

- Ürün Geliştirme: Ürün fikirlerinin araştırılması, prototiplerin oluşturulması, test edilmesi ve nihai ürüne dönüştürülmesi.

- Teknolojik Gelişmelerin Takibi: Güncel teknolojik trendleri ve sektördeki yenilikleri takip ederek bu bilgilerin kurum içinde uygulanabilir hale getirilmesi.

- Süreç İyileştirme: Üretim ve operasyon süreçlerinin verimliliğini artırmak için yeni yöntemler ve teknolojiler geliştirmek.

- Patent ve Fikri Mülkiyet: Geliştirilen ürün ve teknolojilerin korunması için patent başvuruları ve fikri mülkiyet haklarının yönetimi.

Ar-Ge'nin Önemi:

- Rekabet Üstünlüğü: Ar-Ge, şirketlerin piyasadaki rakiplerinden bir adım önde olmasını sağlar. Yeni ürünlerin veya iyileştirilmiş hizmetlerin pazara sunulması, rekabet avantajını artırır.

- Ekonomik Büyüme: Ar-Ge çalışmaları, şirketlerin inovasyon yoluyla büyümesine ve genel olarak ekonomiye katkıda bulunmasına olanak tanır.

- Verimlilik Artışı: Ar-Ge, süreçlerin daha etkili hale getirilmesine yardımcı olarak üretim maliyetlerini düşürür ve iş süreçlerini hızlandırır.

- Marka Değeri: Yenilikçi ürün ve hizmetlerin sunulması, markanın itibarını ve pazar payını artırabilir.

Ar-Ge Bölümünün Yapısı:

Ar-Ge bölümü genellikle multidisipliner bir yapıdadır ve mühendisler, bilim insanları, teknologlar ve uzman araştırmacılardan oluşur. Bölüm, genellikle şu alt grupları içerir:

- Ürün Ar-Ge: Yeni ürünlerin tasarımı ve prototipleme süreci.

- Süreç Ar-Ge: Üretim ve operasyon süreçlerinin iyileştirilmesi.

- Teknoloji Transferi: Üniversiteler, araştırma merkezleri ve diğer firmalarla yapılan iş birlikleri aracılığıyla yeni teknolojilerin kuruma aktarılması.

- Laboratuvarlar ve Test Merkezleri: Geliştirilen ürünlerin test edilmesi ve değerlendirilmesi için gereken ekipman ve altyapı.

Ar-Ge Yatırımları:

Bir şirketin Ar-Ge'ye ayırdığı bütçe, genellikle yenilikçi kapasitesini ve sektördeki konumunu belirleyen önemli bir göstergedir. Bu bütçe, şirketin mevcut stratejisine ve uzun vadeli hedeflerine bağlı olarak değişiklik gösterebilir.

Sektörlere Göre Ar-Ge Örnekleri:

- Teknoloji ve Elektronik: Yazılım geliştirme, donanım tasarımı, yapay zeka ve robotik.

- Otomotiv: Elektrikli ve otonom araç teknolojileri, hafif malzemeler ve emisyon azaltma sistemleri.

- İlaç ve Biyoteknoloji: Yeni ilaçların keşfi, klinik araştırmalar ve medikal cihazların geliştirilmesi.

- Enerji: Yenilenebilir enerji teknolojileri ve enerji depolama çözümleri.

Ar-Ge bölümü, şirketlerin sürdürülebilir büyüme ve yenilikçilik hedeflerine ulaşmasında kritik bir rol oynar ve kurumun pazar liderliğini korumasına katkıda bulunur.

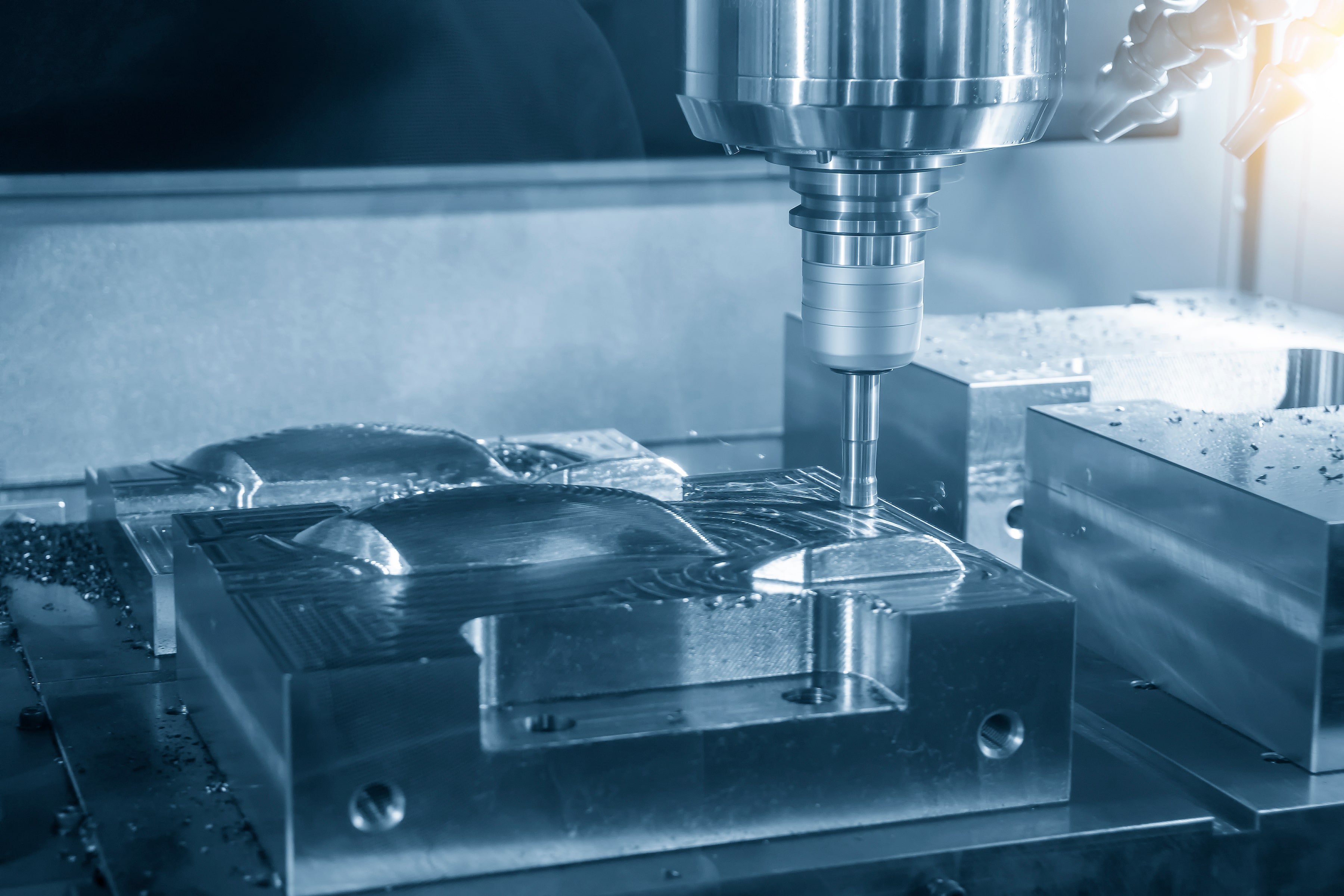

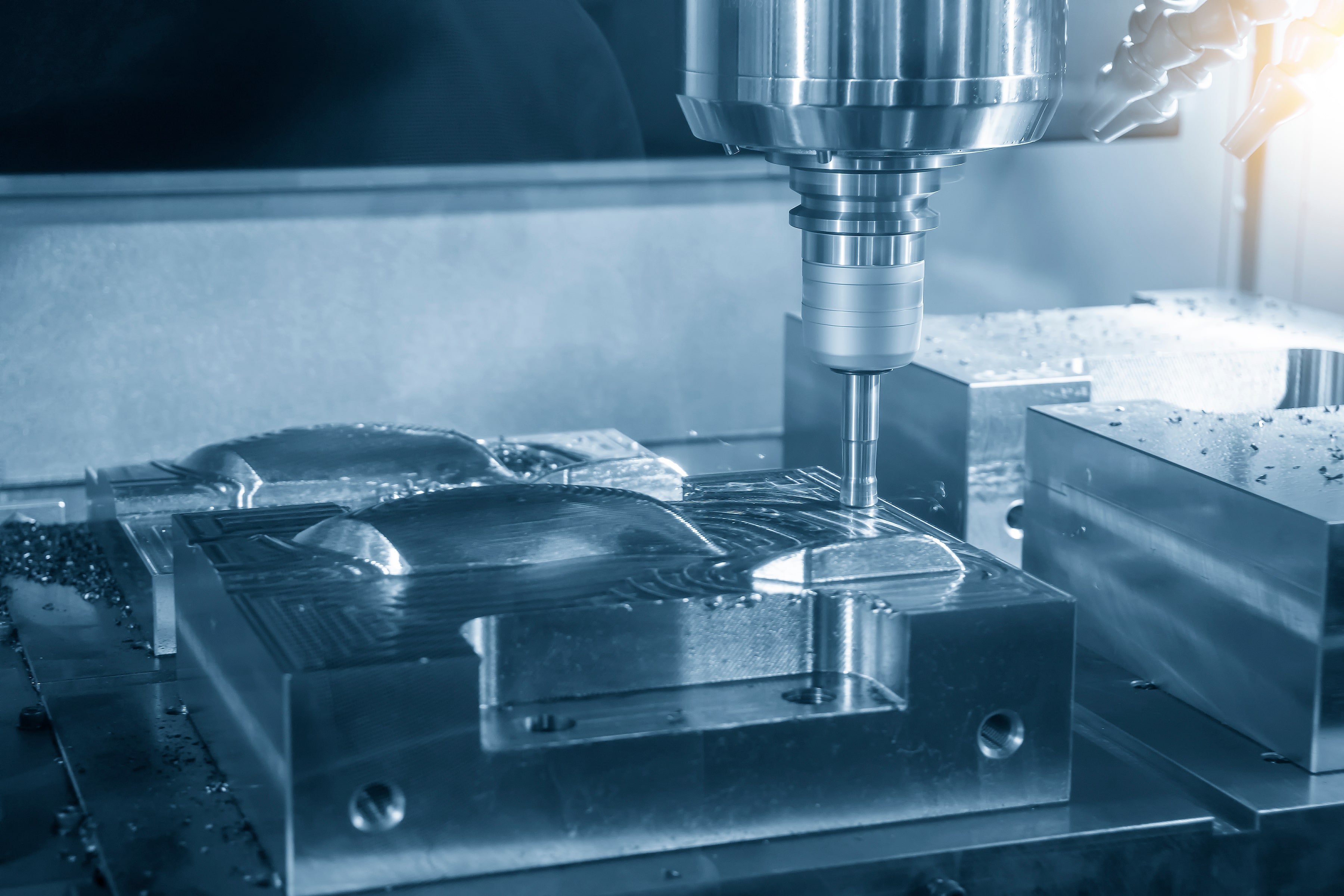

TALAŞLI İMALAT

Talaşlı imalat, malzemelerin istenilen şekil ve boyutlara getirilmesi için kesici takımlar kullanılarak talaş kaldırma işleminin uygulandığı bir üretim yöntemidir. Bu yöntem, genellikle metal ve diğer katı malzemelerin işlenmesi için kullanılır ve birçok endüstride önemli bir yere sahiptir.

Talaşlı İmalatın Temel Özellikleri:

- Malzeme Kaldırma: Talaşlı imalat, hammaddeden malzeme kaldırarak şekil vermeye dayanır. Bu işlem sırasında malzemenin fazlalıkları kesici takımlar kullanılarak talaş şeklinde alınır.

- Kesici Takımlar: Freze, tornalama, delme ve taşlama gibi farklı işlemler için farklı tipte kesici takımlar kullanılır. Bu takımlar genellikle sert metallerden yapılır ve yüksek hassasiyetle çalışabilirler.

- Hassasiyet ve Yüzey Kalitesi: Talaşlı imalat, diğer yöntemlerle karşılaştırıldığında yüksek hassasiyet ve yüzey kalitesi sunar. Bu nedenle, genellikle nihai ürünün tam ölçü ve pürüzsüz bir yüzey gerektirdiği durumlarda tercih edilir.

Talaşlı İmalatın Çeşitleri:

- Tornalama: Dönen bir iş parçasından malzeme kaldırılarak silindirik şekiller elde edilir. Genellikle dış çapların ve yüzeylerin işlenmesi için kullanılır.

- Frezeleme: Düzlemsel ve üç boyutlu şekillerin işlenmesi için kullanılır. Freze makinesi, kesici takımın döndüğü ve iş parçasının hareket ettirildiği bir sistemdir.

- Delme: Deliklerin açılması için matkap veya CNC makineleri kullanılır.

- Taşlama: Hassas yüzeylerin elde edilmesi için kullanılan ince işleme yöntemi. Taşlama tezgahlarında, aşındırıcı bir disk (taş) malzeme yüzeyinden talaş kaldırır.

Avantajları:

- Hassas İşleme: Talaşlı imalat, hassas ölçülerde ve karmaşık şekillerde parça üretimini mümkün kılar.

- Yüksek Yüzey Kalitesi: Düzgün ve pürüzsüz yüzeyler elde edilebilir, bu da parçaların daha az ek işlem gerektirmesine neden olur.

- Esneklik: Geniş bir yelpazede farklı malzemelerin (metal, plastik, ahşap vb.) işlenmesini sağlar.

- Küçük Hacimli Üretimler: Az sayıda parça üretiminde uygun maliyetli bir yöntemdir.

Dezavantajları:

- Malzeme İsrafı: Talaşlı imalat, hammaddenin büyük bir kısmını talaş olarak uzaklaştırdığı için malzeme kaybına neden olabilir.

- Zaman ve Maliyet: Yüksek hassasiyetli parçaların üretimi zaman alabilir ve karmaşık iş parçaları için işleme maliyetleri artabilir.

- İş Gücü Gereksinimi: Nitelikli operatörler ve teknisyenler gerektirir.

Talaşlı İmalatın Kullanım Alanları:

- Otomotiv: Motor parçaları, şanzıman bileşenleri ve diğer hassas mekanik parçalar.

- Havacılık: Uçak motorları ve hassas yapısal bileşenler.

- Tıp: Cerrahi aletler ve implantlar.

- Savunma Sanayi: Silah ve mühimmat gibi kritik bileşenler.

CNC Teknolojisinin Rolü:

Modern talaşlı imalatın en önemli gelişmelerinden biri Bilgisayar Sayısal Kontrol (CNC) makinelerinin kullanılmasıdır. CNC makineleri, kesme işlemlerini bilgisayar kontrollü olarak hassas bir şekilde gerçekleştirebilir. Bu, insan hatasını minimize eder ve seri üretimde yüksek hassasiyet sağlar.

Talaşlı imalat, yüksek hassasiyet ve kalite gerektiren üretim süreçlerinde vazgeçilmezdir ve teknoloji ilerledikçe, otomasyon ve CNC teknolojisi gibi yeniliklerle daha da gelişmiştir.

TIR DORSE YEDEK PARÇA

Tır dorse yedek parçaları, tır dorselerinin (çekicilere bağlı olan taşımacılık araçları) güvenli ve verimli çalışmasını sağlamak için gerekli olan bileşenlerdir. Bu yedek parçalar, dorse türüne ve kullanım amacına bağlı olarak farklılık gösterir. Tır dorseleri genellikle uzun yol taşımacılığı, ağır yük taşımacılığı veya özel malzemelerin taşınması için kullanılır ve yedek parçaları, bu görevlerin güvenli ve etkili bir şekilde yerine getirilmesini sağlar.

Temel Tır Dorse Yedek Parçaları:

Fren Sistemi Parçaları:

- Hava Körükleri (Air Springs): Dorsenin yük altında dengeli kalmasını ve düzgün bir sürüş sağlanmasını destekler.

- Fren Kampanaları ve Diskleri: Frenleme sırasında oluşan sürtünme ile aracı yavaşlatır veya durdurur.

- ABS ve EBS Modülleri: Kaymayı önleyici sistemler ve elektronik frenleme sistemleri, güvenli frenlemeyi sağlar.

Süspansiyon Sistemleri:

- Amortisörler: Sürüş sırasında darbe emilimini sağlayarak dorseyi dengede tutar.

- Süspansiyon Kolları ve Takozlar: Ağırlığın eşit şekilde dağıtılmasını ve yük sırasında dengenin korunmasını sağlar.

Yapısal Parçalar:

- Şasi Parçaları: Dorsenin ana yapısını oluşturan ve yük taşıma kapasitesini sağlayan metal çerçeveler.

- Kapı Menteşeleri ve Kilitleri: Yük güvenliğini sağlayan ve dorsenin arka kapısının açılıp kapanmasını mümkün kılan parçalar.

- Köşe Koruyucular ve Darbe Emiciler: Yükleme ve boşaltma sırasında dorsenin korunmasına yardımcı olur.

Elektrik ve Aydınlatma Parçaları:

- Arka Lambalar ve Yan Markerlar: Gece ve düşük görüş koşullarında görünürlüğü artıran aydınlatma ekipmanları.

- Kablolar ve Bağlantı Elemanları: Elektrik sisteminin sorunsuz çalışmasını sağlayan parçalar.

Lastik ve Jantlar:

- Dorse Lastikleri: Yük kapasitesine ve taşımacılık koşullarına göre değişen özel lastikler.

- Jantlar: Dorse lastiklerini destekleyen metal yapı.

Yük Güvenlik Sistemleri:

- Kayışlar ve Gergi Kolları: Yüklerin taşınması sırasında sabit kalmasını ve kaymasını önler.

- Yük Kapakları ve Tente Sistemleri: Açık dorselerde yüklerin korunmasını sağlayan örtü sistemleri.

Hidrolik ve Mekanik Parçalar:

- Ayaklar (Dorse Ayakları): Dorsenin park halindeyken sabit kalmasını sağlar.

- Hidrolik Sistemler: Özellikle damperli dorselerde yükün boşaltılması için kullanılır.

Tır Dorse Yedek Parçalarının Önemi:

- Güvenlik: Tır dorselerinin fren, süspansiyon ve aydınlatma sistemleri gibi kritik parçalarının sorunsuz çalışması, yol güvenliği açısından büyük önem taşır.

- Verimlilik: İyi durumda olan yedek parçalar, taşıma işleminin sorunsuz ve kesintisiz bir şekilde gerçekleşmesini sağlar.

- Uzun Ömür: Yedek parçaların zamanında ve kaliteli ürünlerle değiştirilmesi, dorsenin genel ömrünü uzatır ve bakım maliyetlerini azaltır.

- Yasal Uyum: Çeşitli yedek parçalar, yol ve taşıma kurallarına uyumlu olmalı ve ilgili güvenlik standartlarını karşılamalıdır.

Yedek Parça Temin Edilmesi:

Tır dorse yedek parçaları genellikle orijinal üretici (OEM) parçaları ve yan sanayi parçalar olarak iki kategoriye ayrılır. OEM parçalar, üretici firmanın belirlediği kalite standartlarına uygun olarak üretilirken, yan sanayi parçalar genellikle daha ekonomik seçenekler sunar ancak kalite ve uyum açısından dikkatli seçim yapılması gerekir.

Bu parçaların düzenli bakımı ve gerektiğinde değiştirilmesi, hem aracın performansını artırır hem de uzun vadede maliyet tasarrufu sağlar.